نورد گرم چیست؟ آشنایی با مراحل نورد گرم

نورد گرم چیست؟ این پرسشی است که در صنعت فلزکاری ذهن بسیاری را به خود مشغول میکند. فرآیند نورد گرم، تکنیکی کلیدی برای شکلدهی فلزات در دماهای بالا، نقش مهمی در تولید محصولات فولادی باکیفیت ایفا مینماید. در این مقاله، با بررسی مراحل، مزایا و کاربرد نورد گرم، به درک عمیقی از این روش صنعتی میرسیم. همراه بازآهن باشید تا جزئیات این شیوه را کاوش کنیم.

نورد گرم چیست؟

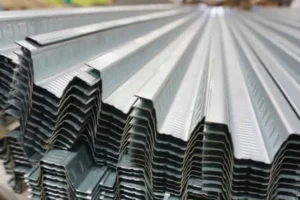

نورد گرم چیست؟ این عملیات، روشی پرکاربرد در فلزکاری بوده که فلزات را در دماهای بالا (معمولاً بین ۵۰۰ تا ۱۲۰۰ درجه سانتیگراد) شکل میدهد. فلز، اغلب فولاد، تا دمای تبلور مجدد حرارت داده میشود تا بدون ترک یا شکست، امکان شکلدهی فراهم گردد. فرآیند نورد گرم با عبور فلز از غلتکهای دوار، ضخامت را کاهش و طول را افزایش میدهد. این روش، بهدلیل انعطافپذیری و کیفیت بالای محصولات، در صنایع مختلف، از جمله ساختوساز، خودروسازی و کشتیسازی، جایگاه ویژهای دارد.

بیشتر بخوانید: نوردکاری چیست

اهمیت فرآیند نورد گرم

فرآیند نورد گرم بهدلیل توانایی تولید مقاطع بزرگ و پیچیده، در صنایع مدرن ضرورت دارد. این روش، ساختار یکنواخت و خواص مکانیکی بهبودیافتهای به فلز میبخشد. این رویه، امکان تولید محصولاتی با مقاومت بالا و هزینه مقرونبهصرفه را فراهم میکند. یکی از مهمترین کاربردهای نورد گرم در تولید ورق سیاه است که بهعنوان ماده اولیه در ساخت سازههای فلزی، تجهیزات صنعتی و پروژههای ساختمانی به کار میرود. ورق سیاه حاصل از نورد گرم به دلیل استحکام و انعطافپذیری بالا، نقش اساسی در تامین نیازهای صنایع سنگین دارد. از آنجا که نوسانات بازار فولاد مستقیماً بر هزینه تولید این ورقها تأثیر میگذارد، بررسی قیمت انواع ورق برای تصمیمگیری دقیق در خرید بسیار اهمیت دارد.

تفاوتهای کلیدی با سایر روشها

نورد گرم بهطور خاص برای تولید مقاطع ضخیم و بزرگ مناسب است. دمای بالا، مقاومت فلز را کاهش داده و تغییر شکل را آسانتر مینماید. این ویژگی، فرآیند نورد گرم را از روشهای دیگر متمایز میسازد و آن را برای پروژههای صنعتی سنگین ایدهآل میکند.

بیشتر بخوانید: نورد سرد چیست

مراحل فرآیند نورد گرم

فرآیند نورد گرم شامل مراحل متعددی بوده که شمش یا بیلت را به ورقها یا مقاطع دیگر تبدیل میکند. این مراحل، با دقت و تجهیزات پیشرفته انجام میشوند تا محصولی با کیفیت تولید شود. در ادامه، مراحل اصلی را تشریح میکنیم:

- آمادهسازی مواد اولیه: شمشهای فولادی یا بیلتها با دقت انتخاب میشوند. این مواد باید عاری از هرگونه نقص، مانند ترک یا حفره، باشند تا کیفیت نهایی محصول تضمین شود. انتخاب مواد اولیه مناسب، پایهای برای تولید ورقهای باکیفیت است.

- گرم کردن شمشها: بیلتها در کورههای پیشگرم تا دمای ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد حرارت میبینند. این دما، فلز را به حالت انعطافپذیر میرساند و از ایجاد تنشهای داخلی جلوگیری میکند. کنترل دقیق دما در این مرحله حیاتی است.

- پوستهزدایی: پوستههای اکسیدی که در اثر حرارتدهی روی سطح فلز تشکیل میشوند، با روشهای هیدرولیکی یا مکانیکی حذف میگردند. این مرحله، کیفیت سطحی محصول را بهبود بخشیده و از نقصهای ظاهری جلوگیری مینماید.

- نورد اصلی: شمشهای گرمشده از میان غلتکهای نورد عبور میکنند. فاصله غلتکها کمتر از ضخامت شمش تنظیم شده و باعث کاهش ضخامت و افزایش طول میشود. این عملیات احتمال داشته تا در چندین مرحله تکرار شود تا ابعاد موردنظر حاصل گردد.

- ضخامتسنجی و خنککاری: پس از نورد، ضخامت محصول با دستگاههای دقیق اندازهگیری میشود. هرگونه تاب یا ناهمواری با دستگاه تابگیر برطرف شده و سپس فلز با روشهای خنککاری، مانند پاشش آب یا خنکسازی با هوا، سرد میگردد.در این مرحله همچنین ابعاد ورق آهن با دقت کنترل میشود تا محصول نهایی مطابق با استانداردهای مورد نیاز صنایع مختلف باشد. حفظ یکنواختی در ضخامت و ابعاد ورق، نقش مهمی در کیفیت و کارایی نهایی آن دارد.

- برش و بستهبندی: محصول نهایی به اندازههای دلخواه برش خورده و بهصورت رول یا ورق بستهبندی میشود. این مرحله، محصول را برای حمل و استفاده در صنایع مختلف آماده میکند.

مزایا نورد گرم

مزایا نورد گرم، این شیوه را به گزینهای ایدهآل برای تولید فلزات تبدیل کرده است. این مزایا، هم از نظر اقتصادی و هم از نظر فنی، قابل توجه هستند:

- شکلپذیری بالا: دمای بالای فرآیند نورد گرم، فلز را نرم و قابلانعطاف میکند، که امکان تولید اشکال متنوع، از ورقهای نازک تا پروفیلهای سنگین، را فراهم میسازد. این ویژگی، تولید محصولات سفارشی را آسانتر مینماید.

- بهبود خواص مکانیکی: تبلور مجدد در دمای بالا، ساختار دانهای ریز و یکنواخت ایجاد نموده که استحکام، چقرمگی و مقاومت در برابر خستگی فلز را بهبود میبخشد. این امر، محصولات نورد گرم را برای کاربردهای سنگین مناسب میسازد.

- هزینه اقتصادی: نیاز به نیروی کمتر برای تغییر شکل و نرخ تولید بالا، نورد گرم را به روشی مقرونبهصرفه تبدیل کرده است. این مزیت، بهویژه در تولید انبوه، هزینههای کلی را کاهش میدهد.

- انعطافپذیری در تولید: نورد گرم امکان تولید طیف گستردهای از محصولات، از ورقهای نازک تا مقاطع ضخیم، را فراهم میکند، که پاسخگوی نیازهای متنوع صنایع است.

محدودیتهای نورد گرم

با وجود مزایا نورد گرم، این فرایند محدودیتهایی نیز دارد که باید در نظر گرفته شوند:

- دقت ابعادی پایین: انبساط و انقباض فلز در دماهای بالا ممکن است باعث کاهش دقت ابعادی شود. این موضوع، نیاز به عملیاتهای تکمیلی، مانند تراشکاری یا پرداخت، را افزایش میدهد.

- عیوب سطحی: پوستههای اکسیدی یا ناهمواریهای سطحی میتواند ظاهر محصول را تحت تأثیر قرار دهند. این نقصها، با پوستهزدایی یا شیوههای اضافی قابل رفع هستند، اما زمان و هزینه را افزایش میدهند.

- مصرف انرژی بالا: حرارتدهی تا دماهای بالا، انرژی زیادی مصرف میکند. این امر، نهتنها هزینههای تولید را افزایش میدهد، بلکه اثرات زیستمحیطی، مانند انتشار کربن، را نیز به همراه دارد.

برای کاهش محدودیتهای نورد گرم، فناوریهای جدیدی مانند کورههای کممصرف و سیستمهای پوستهزدایی پیشرفته توسعه یافتهاند. بازآهن با استفاده از این فناوریها، کیفیت محصولات خود را بهبود بخشیده است.

کاربرد نورد گرم در صنایع

کاربرد نورد گرم در صنایع مختلف، گسترده و حیاتی است. این فرایند، مواد اولیهای با استحکام و دوام بالا برای پروژههای بزرگ فراهم میکند. برخی از مهمترین کاربردها عبارتاند از:

- ساختوساز: ورقها و مقاطع نورد گرم در ساخت تیرها، ستونها و صفحات سازهای برای ساختمانها، پلها و زیرساختها استفاده میشوند. این محصولات، بهدلیل استحکام بالا، بارهای سنگین را تحمل میکنند.

- خودروسازی: نورد گرم برای تولید قطعاتی مانند شاسی، قاب، چرخها و قطعات موتور بهکار میرود. مقاومت و شکلپذیری این محصولات، ایمنی و عملکرد خودروها را تضمین میکند.

- کشتیسازی: صفحات ضخیم نورد گرم در بدنه، عرشه و اجزای ساختاری کشتیها استفاده میشوند. این صفحات، مقاومت بالایی در برابر شرایط سخت دریایی، مانند خوردگی و فشار، ارائه میدهند.

- لوله و پروفیل: کاربرد نورد گرم در تولید لولههای گاز، قوطیهای سنگین و پروفیلهای صنعتی برجسته است. این محصولات، در صنایع نفت، گاز و ساختوساز کاربرد گستردهای دارند.

- ماشینآلات سنگین: ورقهای نورد گرم در ساخت قطعات ماشینآلات صنعتی، مانند جرثقیلها و بیلهای مکانیکی، استفاده میشوند، زیرا مقاومت و دوام بالایی دارند.

نقش بازآهن در تأمین محصولات نورد گرم

مجموعه بازآهن، با تکیه بر فرآیند نورد گرم، انواع ورق فولادی با کیفیت از فولاد مبارکه را تأمین میکند. این محصولات، با استانداردهای بینالمللی، نیازهای صنایع ساختمانی، خودروسازی و صنعتی را برآورده میکنند. خدمات برشکاری، خمکاری و پانچ بازآهن، ارزش افزودهای به این محصولات میافزاید.

کارخانههای نورد گرم در ایران

ایران، با داشتن کارخانههای معتبر، یکی از تولیدکنندگان برجسته محصولات نورد گرم در منطقه است. این کارخانهها، ورقهای سیاه و مقاطع فولادی با کیفیت تولید میکنند. برخی از برترین کارخانهها عبارتاند از:

- فولاد مبارکه اصفهان: بزرگترین تولیدکننده ورقهای نورد گرم در ایران، که محصولاتش در بازارهای داخلی و خارجی شناختهشده است. این کارخانه، ورقهای متنوعی برای صنایع مختلف تولید میکند.

- فولاد کاویان اهواز: متخصص در تولید ورقهای ضخیم برای صنایع سنگین، مانند نفت و گاز.

- فولاد اکسین خوزستان: تولیدکننده ورقهای عریض برای کاربردهای خاص، مانند کشتیسازی و مخازن تحت فشار.

- فولاد گیلان و سمنان: تأمینکننده ورقهای نورد گرم برای مصارف صنعتی و ساختمانی، با تمرکز بر کیفیت و تنوع محصول.

نتیجهگیری

نورد گرم چیست؟ روشی کلیدی در فلزکاری که با شکلدهی فلزات در دماهای بالا، محصولاتی مقاوم و متنوع تولید میکند. فرآیند نورد گرم، با مراحل دقیق و مزایا نورد گرم، در صنایع ساختوساز، خودروسازی و کشتیسازی کاربرد گستردهای دارد. مجموعه بازآهن، با ارائه ورقهای نورد گرم با کیفیت، نیازهای صنعتی را بهصورت مؤثر تأمین میکند.

بازآهن؛ مقصد مطمئن برای ورقهای فولادی باکیفیت

با نیمقرن تجربه، بازآهن بهعنوان پیشرو در تأمین مستقیم ورقهای فولادی از فولاد مبارکه، انتخاب اول صنایع ساختمانی و صنعتی است. این مجموعه با حذف واسطهها، محصولاتی با کیفیت تضمینشده و قیمتی رقابتی عرضه میکند. خدمات پیشرفتهای مانند برشکاری دقیق با گیوتین، خمکاری، پانچ، سوراخکاری و برش پلاسما با فناوری روز، نیازهای شما را بهبهترین شکل برآورده میکند. ارسال سریع و پشتیبانی حرفهای از دیگر مزایای بازآهن است. برای تجربه خریدی مطمئن و مقرونبهصرفه، همین حالا با تیم بازآهن تماس بگیرید و از مشاوره تخصصی و قیمتهای بهروز بهرهمند شوید.

ارسال نظرات

لطفاً دیدگاه خود را در فرم زیر ثبت کنید.

هنوز نظری ثبت نشده است.