نورد سرد چیست؟

نورد سرد چیست؟ این جریان یکی از روشهای پیشرفته شکلدهی فلزات در دمای پایین است که دقت بالا، کیفیت سطحی بینظیر و استحکام فوقالعاده را تضمین میکند. در این مقاله تخصصی، به کاوش عمیق فرآیند نورد سرد، کاربرد نورد سرد و مزایا نورد سرد میپردازیم. این تکنیک در صنایع حساس مانند خودروسازی، ساختوساز و تولید تجهیزات خانگی نقش کلیدی دارد. هدف ما ارائه دیدگاهی جامع و دقیق از این روش صنعتی است که با استفاده از تنشهای مکانیکی، فلزات را به محصولات باکیفیت تبدیل میکند. با بازآهن همراه باشید تا جزئیات این پروسه را کشف کنید.

فهرست محتوا

- نورد سرد چیست؟

- آشنایی با فرآیند نورد سرد

- کاربرد نورد سرد در صنایع

- مزایا نورد سرد

- معایب نورد سرد

- انواع روشهای نورد سرد

- بازآهن؛ مرجع تخصصی انواع ورق فولادی

نورد سرد چیست؟

نورد سرد چیست؟ این تکنیک به روند شکلدهی فلزات در دمایی کمتر از دمای تبلور مجدد آنها اشاره دارد که معمولاً نزدیک به دمای اتاق انجام میشود. برخلاف سایر روشهای شکلدهی، نورد سرد از تنشهای مکانیکی به جای حرارت برای کاهش ضخامت و بهبود خواص فلز بهره میبرد. این روش معمولاً روی محصولاتی که پیشتر تحت نورد گرم قرار گرفتهاند، اعمال میشود تا دقت ابعادی و کیفیت سطحی بهتری فراهم آورد. نورد سرد به دلیل نیاز به تجهیزات پیشرفته مانند جکهای هیدرولیکی یا پنوماتیکی و سیستمهای کنترل دقیق، فرایندی پیچیده و تخصصی محسوب میگردد. این روش بهویژه برای فلزاتی مانند فولاد، آلومینیوم و مس که قابلیت تغییر شکل پلاستیک دارند، مناسب است. محصولات نهایی نورد سرد به دلیل ویژگیهای منحصربهفردشان، در کاربردهای صنعتی و تزئینی بسیار مورد توجه قرار میگیرند.

بیشتر بخوانید: نورد چیست

تاریخچه نورد سرد

نورد سرد در قرن نوزدهم میلادی، زمانی که نیاز به دقت ابعادی و بهبود خواص مکانیکی فلزات احساس شد، شکل گرفت. در ابتدا، این فرآیند بهصورت دستی و با آسیابهای ساده انجام میشد تا فلز به ضخامت و شکل دلخواه برسد. اواخر قرن نوزدهم، با معرفی دستگاههای نورد مجهز به موتور بخار، پیشرفت چشمگیری رخ داد. این دستگاهها امکان کنترل فشار و کاهش ضخامت ورقها در دمای اتاق را فراهم کردند. در اوایل قرن بیستم، موتورهای الکتریکی، دستگاههای پیشرفتهتری را معرفی کردند که دقت و کارایی نورد سرد را افزایش دادند. اواسط قرن بیستم، اتوماسیون و سیستمهای کنترل کامپیوتری انقلابی در این فرآیند ایجاد کردند. این فناوریها کنترل دقیق ضخامت، کیفیت سطح و شکل را ممکن ساختند و نورد سرد را به یکی از دقیقترین روشهای فلزکاری تبدیل کردند.

آشنایی با فرآیند نورد سرد

فرآیند نورد سرد با اسیدشویی آغاز و با نورد پوستهای پایان مییابد. مراحل کلیدی این فرایند به شرح زیر است:

- اسیدشویی اولیه: پوستههای اکسیدی ناشی از نورد گرم با محلولهای اسیدی حذف میشوند تا سطح فلز تمیز و آماده برای نورد دقیق شود.

- نورد اصلی: فلز از میان غلطکهای دقیق عبور میکند که با فشار بالا ضخامت را کاهش داده و دقت ابعادی را به سطحی بینظیر میرسانند.

- عملیات حرارتی (آنیلینگ): این مرحله با بازیابی ساختار متالورژیکی، تنشهای داخلی را کاهش داده و انعطافپذیری و استحکام فلز را بهبود میبخشد.

- نورد پوستهای: نورد سبک نهایی برای حذف موجهای سطحی و افزایش سختی انجام میشود که سطحی صاف و یکنواخت ایجاد میکند.

- کنترل کیفیت پیشرفته: سیستمهای نظارتی خودکار، ضخامت، کیفیت سطح و یکنواختی محصول را در هر مرحله بررسی میکنند تا استانداردهای صنعتی رعایت شود.

- استفاده از تجهیزات تخصصی: جکهای هیدرولیکی و غلطکهای چندگانه با دقت بالا، امکان تولید محصولاتی با تلورانس بسیار کم را فراهم میسازند.

- آمادهسازی برای کاربردهای صنعتی: محصولات نهایی به دلیل سطح صاف و مقاومت بالا، برای استفاده در صنایع حساس مانند خودروسازی و تجهیزات خانگی آماده میشوند.

فرآیند نورد سرد به دلیل دقت و پیچیدگی، نقش محوری در تولید محصولات فلزی با کیفیت ایفا میکند و استانداردهای صنعتی را ارتقا میبخشد.

کاربرد نورد سرد در صنایع

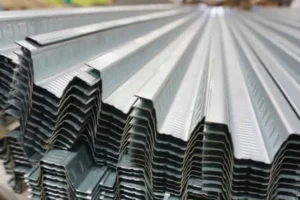

کاربرد نورد سرد در صنایع مختلف بسیار گسترده و متنوع است. این روش به دلیل تولید محصولاتی با دقت بالا، سطح صاف و مقاومت مکانیکی عالی، در بخشهای حساس صنعتی مورد توجه قرار گرفته است. در صنعت خودروسازی، نورد سرد برای ساخت قطعاتی مانند بدنه خودرو، اجزای موتور و قطعات داخلی که نیاز به استحکام و دقت دارند، استفاده میشود. همچنین، در تولید تجهیزات خانگی مانند یخچال، ماشین لباسشویی و اجاق گاز، ورقهای نورد سرد به دلیل ظاهر زیبا و مقاومت بالا کاربرد دارند.

در بخش ساختوساز، این محصولات در ساخت پانلهای دیواری، سقفهای فلزی و سازههای تزئینی به کار میروند. کاربرد نورد سرد به دلیل توانایی تولید محصولات با کیفیت بالا، در پروژههای صنعتی و زیرساختی نیز رو به افزایش است. این روش امکان تولید قطعاتی با اشکال پیچیده و تلورانس کم را فراهم میکند که در صنایع مدرن بسیار اهمیت دارد. همچنین نورد سرد در تولید قطعات خودرو و ورق ساختمانی با دقت بالا و سطح صاف کاربرد گستردهای دارد. سایت باز آهن بهترین مرجع برای دربافت استعلام قیمت روز ورق است که با مراجعه به صفحه انواع ورق میتوانید ورق مورد نیاز خود برای نورکاری را انتخاب کنید.

مزایا نورد سرد

مزایا نورد سرد شامل ویژگیهایی بوده که این روش را به یکی از محبوبترین تکنیکهای شکلدهی فلزات تبدیل کرده است. دقت ابعادی بالا، کیفیت سطحی عالی و افزایش استحکام محصولات از جمله این مزایا هستند. محصولات نورد سرد به دلیل تلورانس کم، برای کاربردهای حساس مانند قطعات خودرو و تجهیزات پزشکی ایدهآل هستند. سطح صاف و یکنواخت این محصولات، آنها را برای کاربردهای تزئینی و صنعتی مناسب میسازد. همچنین، تنشهای مکانیکی اعمالشده در این چرخه، خواص مکانیکی فلز را بهبود میبخشند و مقاومت آن را افزایش میدهند.

معایب نورد سرد

با وجود مزایا نورد سرد، این روش چالشهایی نیز دارد که باید مورد توجه قرار گیرند. هزینههای بالای تولید به دلیل نیاز به تجهیزات پیشرفته و پردازش اضافی، یکی از محدودیتهای اصلی است. همچنین، تولید قطعات با اشکال هندسی پیچیده در این روش دشوار بوده، زیرا انعطافپذیری فلز در دمای پایین کاهش مییابد. نیاز به نیروی بیشتر برای تغییر شکل فلز نیز هزینههای عملیاتی را افزایش میدهد.

انواع روشهای نورد سرد

فرآیند نورد سرد از آسیابهای متنوعی برای شکلدهی دقیق فلزات استفاده میکند. هر نوع آسیاب برای کاربرد خاصی طراحی شده و دقت و کارایی این پروسه را تضمین میکند. انواع این آسیابها به شرح زیر هستند:

- آسیاب دو غلتکی: سادهترین نوع آسیاب نورد سرد، شامل دو غلتک افقی است که در جهت مخالف میچرخند. این دستگاه برای نورد اولیه و کاهش ضخامت ورقها یا نوارهای فلزی مناسب بوده و به دلیل سادگی، در کاربردهای ابتدایی با پیچیدگی کمتر استفاده میشود.

- آسیاب سه غلتکی: دارای سه غلتک افقی که غلتک میانی قطر کمتری دارد. این طراحی فشار بیشتری اعمال کرده و کنترل بهتری بر فرایند نورد فراهم میکند، مناسب برای تولید ورقهایی با دقت متوسط.

- آسیاب چهار غلتکی: با چهار غلتک افقی که غلتکهای میانی کوچکتر هستند، کنترل دقیقتری بر ضخامت و شکل فلز ارائه میدهد. این آسیاب برای نوردهای دقیق و تولید ورقهای نازک با کیفیت بالا کاربرد دارد.

- آسیاب نورد خوشهای: شامل مجموعهای از غلتکها در آرایش خوشهای بوده که دقت و انعطافپذیری بالایی فراهم میکنند. این نوع برای عملیات پیچیده و تولید ورقهای بسیار نازک یا اشکال خاص مناسب است.

- آسیاب نورد پیوسته: متشکل از چندین غرفه نورد متوالی است که فلز بهتدریج از آنها عبور کرده و ضخامت آن کاهش مییابد. این آسیاب برای تولید انبوه ورقها و نوارهای فلزی با ضخامتهای متنوع ایدهآل است.

این آسیابها با توجه به نیازهای صنعتی انتخاب میشوند و نقش کلیدی در تولید محصولات باکیفیت ایفا میکنند.

بیشتر بخوانید:ابعاد ورق آهن

نتیجهگیری

نورد سرد چیست؟ تکنیکی پیشرفته که با کاهش ضخامت فلزات در دمای پایین، محصولاتی با دقت و استحکام بالا تولید میکند. فرآیند نورد سرد، کاربرد نورد سرد و مزایا نورد سرد نشاندهنده اهمیت این روش در صنایع مدرن هستند. با وجود هزینهها و محدودیتهای موجود، کیفیت و دقت بینظیر محصولات نورد سرد، آن را به گزینهای کلیدی در تولید تبدیل کرده است. این مقاله تلاش کرد تا با ارائه جزئیات دقیق، درک کاملی از این شیوه فراهم آورد.

بازآهن؛ مرجع تخصصی انواع ورق فولادی

بازآهن، با بیش از ۵۰ سال سابقه درخشان، بهعنوان مرجعی تخصصی در فروش مستقیم انواع ورقهای فولادی از فولاد مبارکه شناخته میشود. این مجموعه با ارائه محصولات باکیفیت و بدون واسطه، نیازهای صنایع ساختمانی و صنعتی را بهصورت مؤثر تأمین میکند. بازآهن خدمات حرفهای نظیر برشکاری با گیوتین، خمکاری، سوراخکاری، پانچ و برشهای حرارتی مانند پلاسما را با تجهیزات پیشرفته ارائه میدهد. کیفیت تضمینشده، قیمتهای رقابتی و ارسال سریع از ویژگیهای برجسته این شرکت است. برای استعلام قیمت ورقهای فولادی و بهرهمندی از خدمات تخصصی، همین حالا با کارشناسان بازآهن تماس بگیرید.

ارسال نظرات

لطفاً دیدگاه خود را در فرم زیر ثبت کنید.

هنوز نظری ثبت نشده است.